Partenaires de projet

De l'idée au produit

Depuis sa naissance en 1973, CAPETTI ELETTRONICA a connu de nombreuses collaborations avec des universités et des centres de recherche nationaux : de l'École polytechnique de Turin à l'École polytechnique de Milan, du CNR à l'ENEA, pour n'en citer que quelques-uns. Cela a naturellement permis un grand enrichissement des compétences de la Division R&D&I (Recherche, Développement et Innovation), devenue depuis longtemps le véritable fleuron de l'entreprise.

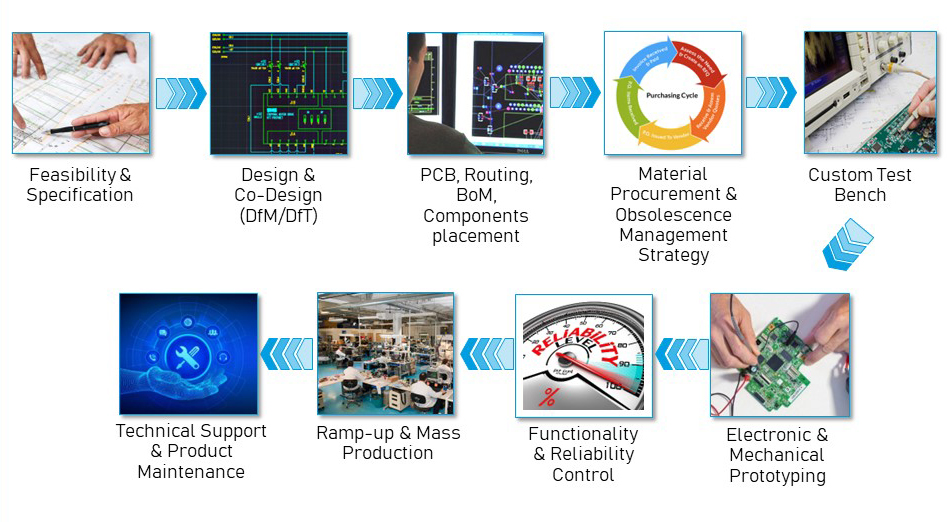

L'entreprise conçoit et produit donc de l'électronique en interne depuis environ 50 ans. La structure de l'entreprise comprend des départements pour toutes les étapes clés du procédé « Design for Manufacturing » : l'étude de faisabilité, la rédaction des cahiers des charges, la conception des schémas électriques, l'industrialisation et la production en série.

Processus intégré verticalement

L'entreprise s'appuie notamment sur :

L'entreprise s'appuie notamment sur :

- Une équipe de conception, composée de concepteurs Hardware et de projeteurs mécaniques. Le projet suit une routine procédurale qui commence par la rédaction des spécificités fonctionnelles et se poursuit avec le projet de la carte électronique, contenue dans son boîtier externe, en vérifiant les dimensions et les phases d'assemblage à travers des dessins et des simulations CAO 3D.

- Une équipe de développement, composée de développeurs Firmware et Software. L'application est écrite et intégrée au système pour obtenir le résultat final. Des IDE dédiés (Integrated Development Environment, environnements de développement intégrés) sont utilisés pour le développement et le débogage, connectés à des outils d'interface qui donnent accès aux microcontrôleurs éventuels présents sur les cartes, tels que les interfaces JTAG. Ceci permet d'avoir sous contrôle toutes les variables de système, les signaux provenant des entrées et de les comparer avec l'évolution de la machine à états du programme.

- Un ensemble complet d'instruments de laboratoire, pour la phase de validation et de vérification des blocs de fonctionnement du produit dans sa phase de prototypage. Les équipements disponibles couvrent les principales mesures électriques ou de radiofréquences nécessaires au développement et à la vérification des produits conçus. Il existe également des alimentations programmables et des générateurs de signaux, soumis périodiquement à l’étalonnage et au contrôle périodique par des organismes externes.

- Un laboratoire de soudure de précision, un distributeur automatique de composants électroniques et de tous les équipements nécessaires pour apporter des modifications aux prototypes et effectuer toute reprise autonome sur les cartes électroniques, dans le respect de la réglementation RoHS.

- Des bancs d'essais – souvent conçus en interne – situés dans la Zone de Production et utilisés par des opérateurs qualifiés, pour les tests fonctionnels et de fin de ligne. Les résultats des activités de test sont enregistrés en suivant des procédures de conformité appropriés et au moyen de l'étiquetage des dispositifs pour assurer leur traçabilité.

Pendant tout le cycle de vie du produit, on surveille en continu l'ensemble de la chaîne d'approvisionnement (pour remonter à la trace d'éventuels défauts congénitaux), les lots de composants critiques, les retours d'expérience de l'assistance technique et les retours pour réparation (pour évaluer les éventuelles faiblesses du produit industrialisé). Cela permet des améliorations continues en cours d’exploitation et potentiellement tout au long du cycle de vie du produit.

Quelques-uns des projets réalisés pour nos partenaires :

- High Frequency Industrial Inverter

- High Frequency Rack Inverter

- High Frequency Integrated Inverter

- High Voltage Controller

- High Voltage Module

- Railway Climate Control Unit

- Railway Door Control Unit

- LED Driver Module

Dans le cadre de projets de recherche, il existe de nombreuses et importantes collaborations :